轧辊是利用一对或一组轧辊滚动时产生的压力来轧碾钢材,它主要承受轧制时的动静载荷、磨损和温度变化的影响。轧辊分热轧辊和冷轧辊两种,热轧辊仅轧制已烧红的轧件;热轧辊使用熔炼炉熔炼后直接浇注而成,一般不需要锻造加工;热轧辊有热轧工作辊和支撑辊,工作辊直接与轧件接触,但支撑辊仅与工作辊接触。

热轧辊常用的材料有60CrMnMo、60CrNiMo、70Mn2、75CrMo、半钢、高铬铸铁和高铬铸钢等,近年来高速钢、半高速钢也广泛用于制作热轧辊。热轧辊主要使用在开坯、厚板和型钢等加工中。它承受了强大的轧制力、剧烈的磨损和热疲劳影响。热轧辊只采用整体正火或淬火,一般不进行表面淬火。

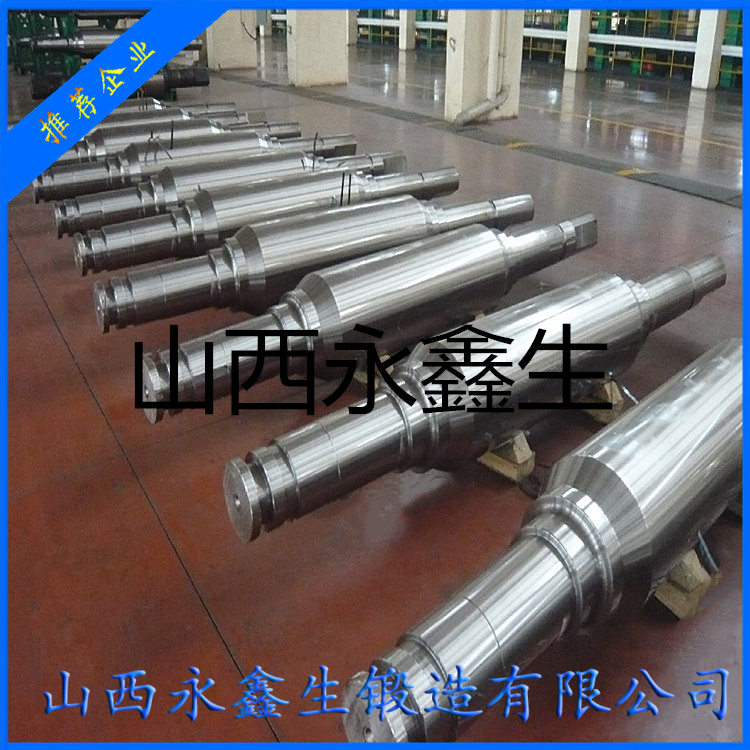

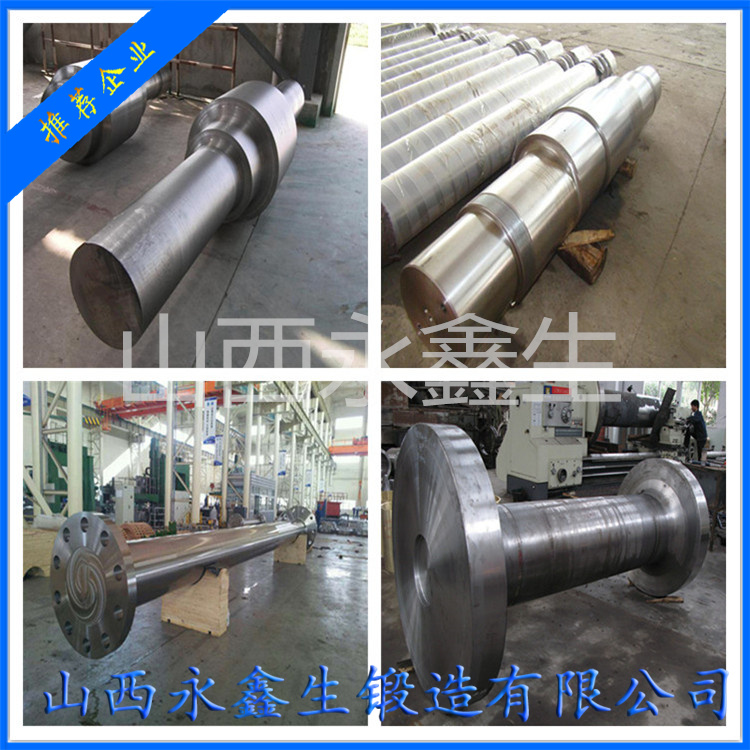

相对于热轧辊而言,冷轧辊仅轧制冷态的轧件,它通常使用熔炼炉熔炼后浇注,常常需要进行锻造的一类轧辊,随着铸造技术的发展,冷轧辊的以铸代锻正在不断实现。冷轧辊有冷轧工作辊、中间辊和支撑辊,工作辊直接与轧件接触,中间辊仅与工作辊接触,支撑辊有与工作辊接触、也有与中间辊接触。由于冷轧是冷态的轧制,工况恶劣,因而对冷轧辊质量要求很严格,冷轧辊通常要求表面淬火,硬度为HS45~105。

在冷轧行业的拉动和轧辊制造相关技术的推动下,增加冷轧辊耐磨性、粗糙度保持性、硬度均匀性和抗事故性等指标的要求越来越高,目的是为了实现自由轧制,轧制高档次板材,降低轧辊辊耗等。在这些要求的拉动下,轧辊制造企业也在不断努力来改进和创新轧辊制造技术。具体表现为:

(1)锻钢轧辊合金成分不断增加:5%Cr、8%Cr、86CrMoV、半高速钢、高速钢等高合金钢在冷轧辊上的应用是一个趋势,同时轧辊材质会保持一种多样性,以适应不同轧制条件的需要。

(2)新的辊坯复合制造技术的应用:为了适应轧辊表面高耐磨和芯部高综合力学性能的要求,已经有厂商在探索电渣熔铸、CPC、Osprey等新型表面复合技术在轧辊毛坯制备上的使用。

(3)新的轧辊热处理和加工技术的应用:大型数控机床的应用、计算机自动控制的加热炉和淬火设备的使用,可以增加轧辊的制造精度和表面均匀性,适应高档次轧机的需要。