感应热处理的特点是能够在非常短的时间内完成工件的表面淬火,近30年来在汽车制造业发展迅速,获得了广泛的应用XC型车轮支架系上海某汽车公司生产的XC车型的国产化配套项目,产品生命周期为5年,平均年产量约30万台套即 60万件,最高年产量42万台套。根据热处理技术要求,同时考虑后续同类产品加工的通用性,选择了整体式加热淬火+自回火的工艺方案,完成了国产化任务。车轮锻件支架的材料为TL1438钢,相当于国产38MnSiVS钢,进口锻造毛坯。

根据车轮的热处理技术要求,拟订了两种工艺方案。方案1是整体式加热,方案2是扫描式加热试制了两套感应器。鉴于工件形状不规则,又分左、右向,设计夹具时要考虑通用性,即一套夹具能同时对工件左向和右向进行感应淬火,最好能上、下道工序选用同一个定位基准。

(1)整体式加热淬火的工件端部①处未淬硬,需要加大功率,调整感应器尺寸R角③ 处热量不易透人,加热深度容易偏浅,但生产率高,符合大批量生产的要求。

(2)扫描式加热淬火的工件的淬硬层深度和硬度均符合要求,但生产率低,有可能产生软带,影响产品的疲劳寿命。

整体式加热淬火的效果较差,但淬硬层基本形状与图纸要求差距不太大,需要作一些工艺调整,如加大功率、调整感应器尺寸等,以使实际淬硬层深度特别是R角处的淬硬层尽量深些经连续多件的加工测试,所有工件热处理质量均符合图纸要求,工艺稳定,机床和感应器运转无故障,可以用于正常生产。在小批量试制完成后,进行台架试验,疲劳寿命达到了图纸设计要求。

对比淬硬层形貌,进口件的硬化层形状不是直线状,可见进口件采用的是整体式加热,硬化层分布虽然合格,但感应器的导磁体未调整到最佳。国产件的硬化层形状虽然也不是一条直线,但略优于进口件。

显微组织分析表明,进口件和国产件淬硬层组织无明显差异,均为细小的回火马氏体,马氏体级别均为4~5级(按JB/T 9204标准。

考虑产量因素,上下道工序生产线的生产节拍为每件约48s。根据试验结果,包括上、下料等辅助时间,采用整体式加热每件约需要40 s,可以与上、下道工序的节拍相匹配,生产过程中不会形成瓶颈。而采用扫描式加热每件约需要52,在生产过 程中可能会形成瓶颈。因此,最终决定采用整体式 加热淬火方案车轮支架整体式加热时淬硬部位一次完成,不易形成软带,且生产率高,利用淬火余热进行自回火,工艺简单。但是感应器结构较复杂,工艺调整不方便,感应器寿命不够稳定„

零件的疲劳强度与其表面应力值有明显的对应关系,即压应力大,疲劳强度和疲劳寿命提高, 感应加热表面淬火的零件由于淬火层中马氏体比容增大,能形成相当大的残余压应力,较深的淬硬层深度有助于提高车轮支架的疲劳寿命,特别是应力集中的R角部位。

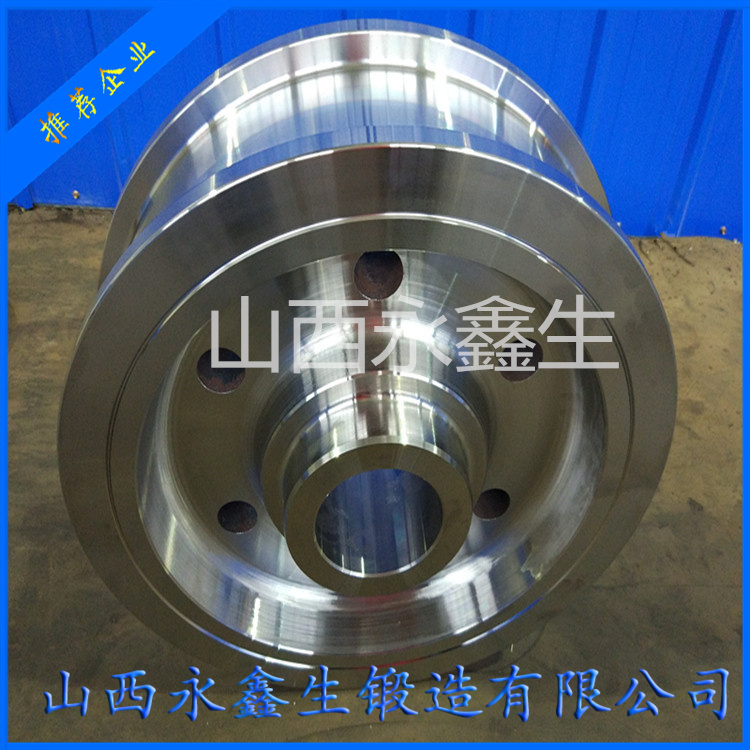

XC车轮锻件支架国产化过程充分考虑了生产率、 成本和环境保护,国产化后产品的各项指标均达到了进口件的水平。