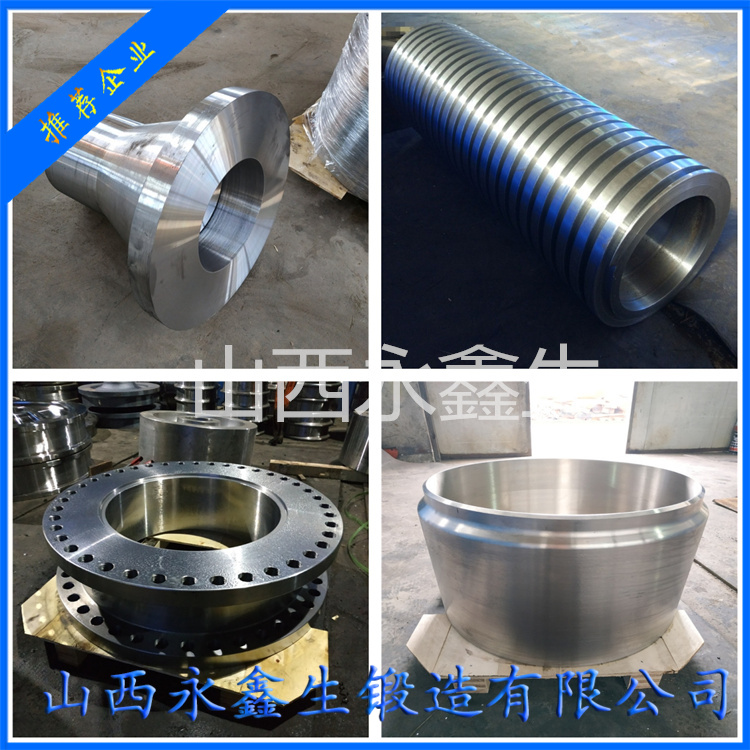

锻造大型破碎套锻件的过程主要包括以下步骤:

1.材料准备:选择合适的原材料,进行切割、加热至锻造温度。

2.预锻造:对原材料进行初步锻造,以减小截面、增加长度。

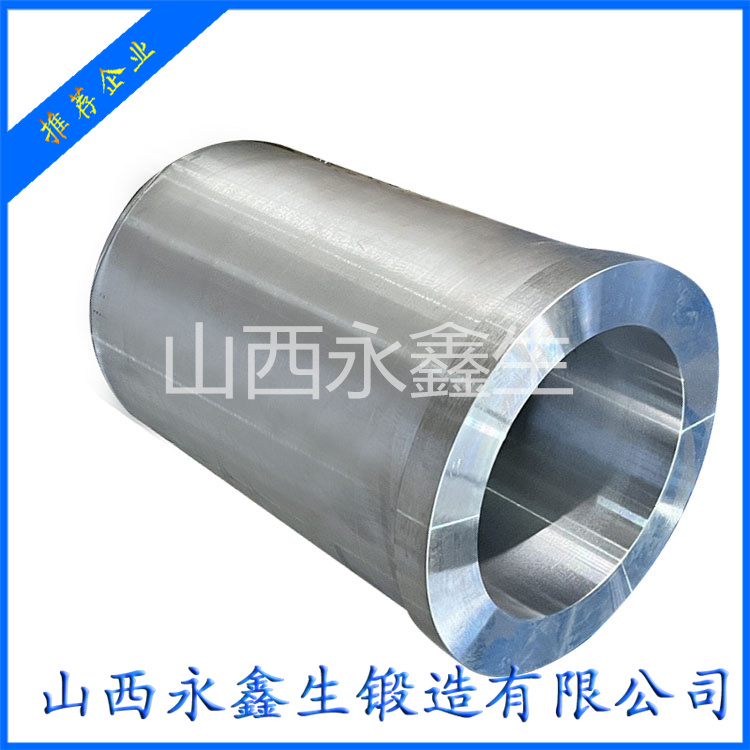

3.精锻:在预锻造的基础上,进行精确锻造,以达到所需的形状和尺寸。

4.热处理:对锻件进行退火、正火、淬火等热处理,以改善其机械性能。

5.校正:对锻件进行尺寸和形状的校正,确保满足精度要求。

6.表面处理:对锻件进行喷丸、抛光等表面处理,提高表面质量。

7.检验:对锻件进行尺寸、形状、性能等方面的检验,确保质量合格。

8.包装:对合格锻件进行包装,准备出厂。

在锻造大型破碎套锻件的过程中,还需注意以下几个关键环节:

9.锻造设备选择:根据锻件的大小、形状和材料特性,选择合适的锻造设备,如液压机、蒸汽锤、电液锤等。设备的吨位和精度应满足锻造工艺要求。

10.锻造工艺设计:根据锻件的技术要求,制定详细的锻造工艺方案,包括锻造温度、锻造速度、锻造道次、变形量等参数的设定。合理的工艺设计能够提高锻件的质量和生产效率。

11.锻造大型破碎套锻件过程控制:在锻造大型破碎套锻件过程中,需要严格控制锻造温度、锻造速度和变形量等参数,避免出现过热、过冷、裂纹等缺陷。同时,还需要注意锻造过程中的润滑和冷却,以减小摩擦和热量损失。

12.质量控制与检测:在锻造过程中和锻造完成后,需要进行多次质量控制和检测。包括锻造前的原材料检验、锻造过程中的工艺控制、锻造后的尺寸测量、金相组织分析和力学性能测试等。通过这些措施,可以确保锻件的质量符合技术要求。

13.环境保护与安全管理:锻造过程中会产生噪音、粉尘和废气等污染物,需要采取有效的环保措施进行处理。同时,还需要加强安全管理,确保设备安全运行,防止事故的发生。

总之,锻造大型破碎套锻件是一个复杂而精细的过程,需要严格控制各个环节的质量和工艺参数。只有这样,才能生产出高质量、高性能的大型锻件产品。