主轴锻件是水力发电站设备中的重要锻件,对于质量要求十分严格,能否避免锻造过程中出现问题直接关系到其质量的好坏,本文根据实际生产经验,针对锻造过裎中端面凹心的出现进行细致分析,优化了锻造工艺。

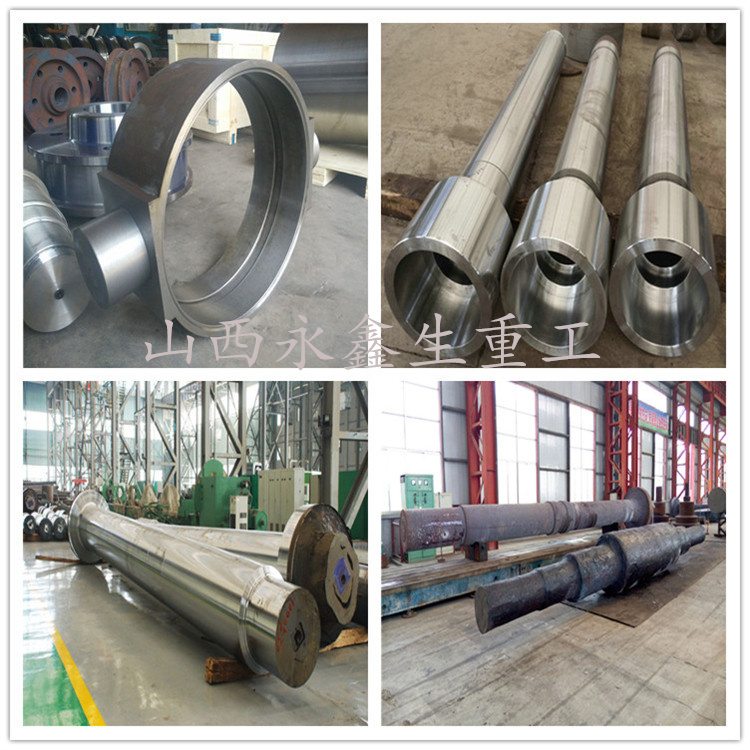

1.主轴锻件形状特点

主轴锻件形状特点:水口端部法兰直径超大,中间部分直径小,直径落差大,水口端一圆直径大、长度小。

2.优化前锻造工艺

原有锻造工艺变形过程为:压钳口,切水口弃料→第一次镦粗、KD拔长→第二次镦粗、KD拔长→拔长下料精整出成品。锻造过程中存在弊端为:拔长下料火次,水口端一圆下料时,端面凹心严重,导致水口端一圆去凹心后长度不足,需要重新从大圆下料拔长,造成原材料浪费,钢锭有效利用率降低。另外,成品锻造火次增加。

3.原因分析

(1)成品法兰直径较大,第二次镦粗时,受坯料高径比限制,KD拔长时压下量较小,坯料水口端面没有形成有效鼓肚,端面较平,拔长下料时,水口端一圆压下量和相对进给量都较小,压力不能传递到心部,使得水口端面形成凹心。

(2)工艺未对拔长下料所用的型砧进行明确规定,我厂150MN水压机通常使用的上平砧宽度有1200mm和850mm两种,出成品火次变形量大,他用1200mm宽型砧拔长速度快,加剧了端面凹心的形成。

(3)出成品火次变形量大、时间长,当坯料温度接近锻造温度区间下限时,为了防止坯料开裂,会减小压下量,此时拔长下料也会加剧端面凹心的形成。

4.工艺优化

针对上述问题我们对锻造工艺进行了优化,优化后工艺为:

压钳口,切水口→专用镦机盖板镦粗、1200mm上平下V拔长、冒口端下料→850mm上平下V拔长下料出成品。

(1)设计专用镦粗盖板,新盖板屮心带孔,与坯料接触面为圆弧过渡,坯料镦粗时与盖板接触面呈较大鼓肚状,有效避免坯料端面后续拔长出现凹心现象。

(2)第二次镦粗后直接利用1200mm上平下V形砧拔长,并将冒口端下料拔长至合适尺寸,保证成品火次冒口端小法兰有足够变形量即可,避免出成品火次变形量大、下料料温低出现端面凹心,保证出成品在一火次锻造完成。

(3)出成品火次选用850mm上平下V形砧拔长下料,水口端下料长度在满足h/D≥0.3(h为下料长度,D为坯料直径)和h/L≥2/3,(h为下料长度,L为锤头宽度)条件下,选用相对较窄的850mm上平下V形砧,相对进给量增加,保证水口端不出现明显凹心前提下,水口端下料长度比原先减少约300mm。

5.结语

(1)工艺优化前,出成品一般需要2~3火次完成,工艺优化后,出成品能在一火次全部完成,节约生产成本,锻件表面质量显著提高。

(2)钢锭利用率提升,工艺优化前,钢锭采用187t锭型,钢锭利用率为59.9%,优化后采用181t锭型,钢锭利用率为61.0%,每个锻件节约钢锭重大6t。

(3)本次工艺优化为后续端面法兰直径较大锻件的生产提供了宝贵经验。