锻件渗碳结束后,有两种方式冷却:一种是直接出炉淬火,这种方法在大型锻件上采用较少。因为高温出炉淬火变形大,开裂的危险性也大,对金相的组织和力学性能也不利,即使是在炉内降温到淬火温度再出炉淬火,在大型锻件上也很少采用。另一种是降温出炉,或出炉在保护气氛筒内降温,再进行半精加工或精加工,和去掉不要求渗碳的表面渗碳层,然后再加热淬火。直接在渗碳后出炉空冷会引起表面氧化脱碳,特别是像大型锻件,渗碳后再空气中冷却,脱碳就会严重,虽然可以在以后的磨削加工中切除脱碳层,但完全的脱碳无法去掉,将会严重的影响弯曲疲劳强度。

现在设计制造的大型锻件,都具有快速降温的功能,即在炉罐和炉壁间的加热室内,用鼓风机通入大量的冷空气,同时在顶部用抽气机将热空气抽出。使炉膛内温度受冷空气冷却和抽风机带走热空气而迅速降温。为了在降温过程中使渗碳罐内气氛保持为还原性,又无法在低温下滴入渗剂和甲醇,大型锻件在炉内降温经常采用通入氮气起保护作用。

将锻件置于能不断产生活性氮原子或离子的气体、液体介质中,在无相变和稳定的铁素体珠光体状态的温度下保温一定时间,使氮渗入锻件表面而形成渗氮层,这种工艺过程称为渗氮。

锻件的渗氮层性能具有高的表面硬度,渗氮钢渗氮后表面硬度可达900-1200HV,所以,渗氮表面具有较高的耐磨性能。渗氮层具有较好的红硬性。当使用温度高于200℃时,渗碳表面的硬度和耐磨性明显下降,而渗氮层的使用温度高达550℃,其表面硬度和耐磨性没有明显变化。

渗氮层具有较高的抗胶合能力,这对于低速重载的锻件也是很有益的一种特性。渗氮层中形成的表层最大残余压应力明显高于一般渗碳层。更重要的是渗氮层降低了缺口敏感性,使缺口试样的疲劳强度接近于光滑试样。

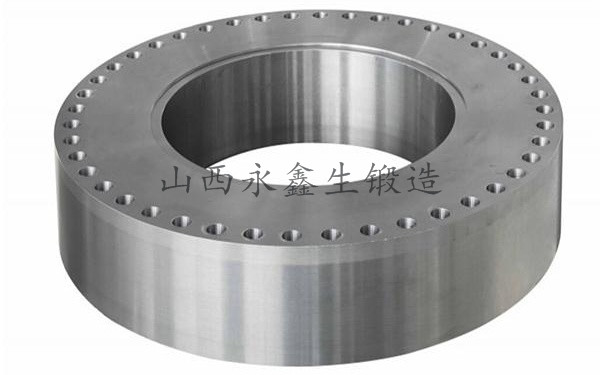

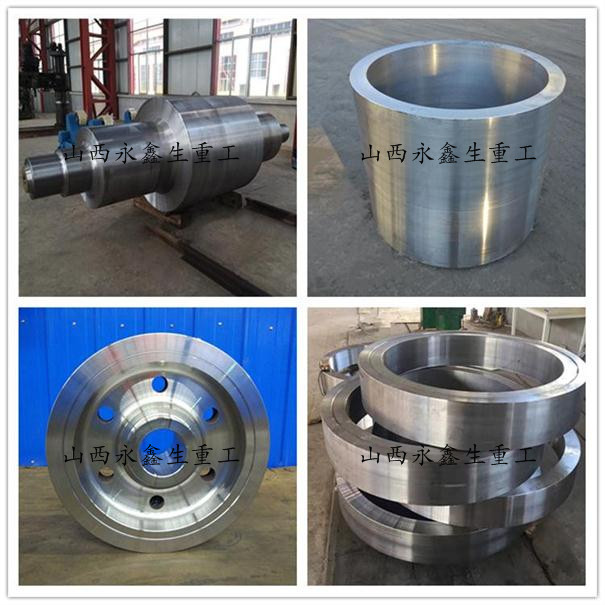

渗氮层的化合物层具有高的化学稳定性,从而具有比渗碳层更高的耐蚀性。由于渗氮层具有上述特性,加上渗氮过程环形锻件变形比渗碳要小的多。因此,在环形锻件上特别是一些容易变形而又不能采用磨削工艺的环形锻件。近年来,由于渗氮工艺和渗氮钢材的发展,环形锻件渗氮后的承载能力越来越高,应用范围也逐渐扩大。

但是,渗氮处理由于渗层浅,表面脆性又较高,在重载大曲率半径的环形锻件上无法满足高的接触应力,承载能力受到限制,无法替代深层渗碳。