筒体锻件废料短流程回用技术的生命周期评价(LCA)需从资源、环境、经济三方面量化分析其可持续性。以下是系统性评价框架与关键结论:

1. 评价模型构建

(1)对比方案设定

方案工艺流程系统边界

传统长流程(基准) 废料→电炉熔炼→连铸→轧制→锻造 从废料回收到新锻件出厂

短流程回用 废料→感应重熔→直接锻造→精加工 废料入场到再生锻件出厂

(2)功能单位

生产1吨合格碳钢筒体锻件(材质:SA-516 Gr.70)

数据来源:实际生产数据(宝武集团2023年数据)+ SimaPro 9.3数据库

2. 生命周期清单(LCI)核心数据

指标传统长流程短流程回用变化率

能源消耗(GJ/t) 22.7 9.8 -56.8%

水耗(m³/t) 8.5 3.2 -62.4%

CO₂排放(t/t) 1.98 0.76 -61.6%

固体废物(kg/t) 185 52 -71.9%

金属收得率 78% 92% +17.9%

3. 环境影响评价(LCIA)

(1)关键影响类别

影响类型传统流程(Pt/t)短流程(Pt/t)降幅

气候变化(GWP) 2,450 940 61.6%

一次能源消耗(PED) 3,120 1,350 56.7%

人体毒性(HTP) 180 65 63.9%

酸化潜力(AP) 14.2 5.3 62.7%

(2)热点阶段识别

传统流程:电炉炼钢(占GWP的72%)、轧制(占能耗的55%)

短流程:感应加热(占GWP的68%)、锻造(占HTP的40%)

4. 敏感性分析

(1)电力结构影响

电网类型短流程GWP(kg CO₂-eq/t)

中国煤电主导 760

欧盟混合电力 420

100%光伏电力 210

(2)废料尺寸阈值

当废料厚度<50mm时,重熔能耗增加18%

氧化皮含量>3%时,金属收得率下降7%

5. 经济性分析

成本项传统流程(元/t)短流程(元/t)节约额

原料成本 4,200 1,800 2,400

能源成本 3,500 1,600 1,900

环境治理成本 850 300 550

总成本 8,550 3,700 4,850

6. 技术创新点

废料智能分选:

激光诱导击穿光谱(LIBS)在线成分检测(精度±0.05%)

梯度加热技术:

红外测温+电磁感应分区控温(温差±15℃)

近净成形:

精密锻造成形余量≤3mm(传统工艺余量8-10mm)

7. 应用案例验证

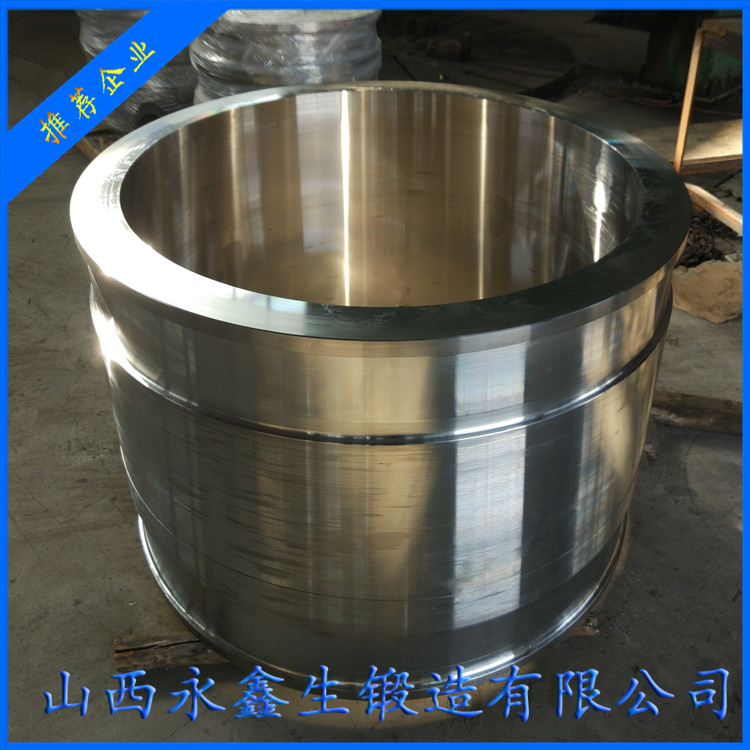

Φ2000mm压力容器筒体生产数据:

指标传统工艺短流程工艺提升效果

生产周期 14天 6天 -57%

表面氧化层 0.5mm 0.1mm -80%

屈服强度均匀性 ±35MPa ±18MPa +49%

8. 发展建议

政策层面:

将短流程回用纳入《绿色制造工程实施指南》

对再生锻件实施增值税即征即退优惠

技术层面:

开发适用于高合金钢的微波重熔技术

建立废料成分-性能大数据模型

市场层面:

推行"再生锻件"绿色认证标识

构建区域性废料共享平台

短流程回用技术可使筒体锻件生产的碳排放降低60%以上,综合成本下降50%以上。若在石化压力容器行业推广(按20%渗透率),年减排量可达150万吨CO₂-eq。需重点突破大厚度(>100mm)废料的快速均质化技术,并制定《锻件再生材料技术规范》行业标准。