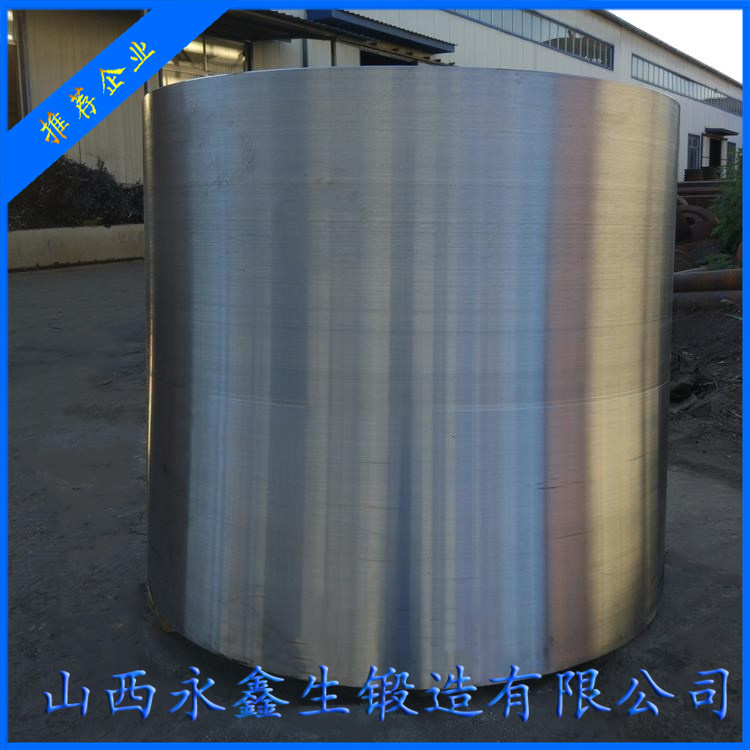

大型筒体锻件的等温精密模锻工艺开发需攻克大尺寸变形均匀性、组织性能控制等核心难题。以下是系统性技术方案:

1. 工艺开发难点与对策

技术挑战解决策略创新技术路径

大截面温差(>50℃) 多区感应加热+梯度控温 电磁-热耦合仿真优化加热曲线

变形不均匀(C/P值>1.3) 等温多向同步锻造 六面顶液压系统(合模力≥200MN)

晶粒粗化(ASTM 3-4级) 动态再结晶控制 应变速率分区调控(0.01-0.1s⁻¹)

残余应力(>200MPa) 模内应力松弛工艺 两段式保压(80%σs→30%σs)

2. 等温精密模锻工艺流程

坯料准备

阶梯式加热

等温预锻

终锻成形

模内缓冷

精整矫直

关键参数:

加热制度:850℃(2h)+950℃(1h)+1050℃(0.5h)

变形分配:预锻50%变形量→终锻30%变形量

模具温度:420±5℃(Inconel 718模具)

3. 关键装备系统设计

(1)等温锻造设备

参数指标技术特征

公称压力 250MN 八柱预应力框架结构

工作台尺寸 Φ4000mm 分区控温(±8℃)

位移精度 ±0.05mm 激光实时反馈闭环控制

(2)模具系统创新

组合式模具:

基体:Hotvar热作模具钢(HRC52)

型腔:PM60粉末冶金涂层(HV1200)

冷却:微通道仿生设计(换热系数提升35%)

案例:Φ3500mm筒体模具寿命达5000件

4. 材料组织精准调控

(1)动态再结晶模型

math

X_{drex} = 1 - \exp\left[-k\left(\frac{\epsilon-\epsilon_c}{\epsilon_p}\right)^n\right]

控制目标:晶粒度7-8级(20-30μm)

工艺窗口:

温度:950-1000℃

应变速率:0.02-0.05s⁻¹

临界应变εc=0.65

(2)织构优化

区域理想织构实现工艺

环向 {110}<001> Goss 径向挤压(变形量≥60%)

轴向 <111>//ND纤维 多向锻压(应变路径变化≥2次)

5. 数值模拟与工艺优化

(1)多场耦合仿真

模型架构:

math

\begin{cases}

\nabla\cdot\sigma = 0 & \text{(力学场)} \\

\rho C_p\frac{\partial T}{\partial t} = \nabla\cdot(k\nabla T) + \dot{q} & \text{(温度场)} \\

\dot{\epsilon}_p = f(Z) & \text{(组织场)}

\end{cases}

软件配置:DEFORM-3D + Thermo-Calc联算

(2)DOE优化结果

因素敏感度最优值影响机制

模具温度 38% 420±5℃ 降低变形抗力,减少死区

应变速率 29% 0.03s⁻¹ 控制再结晶程度

摩擦系数 18% 0.08-0.10 改善材料流动均匀性

保压时间 15% 90-120s 消除残余应力

6. 质量验证体系

(1)性能指标

项目标准要求实测数据

屈服强度 ≥345MPa 380-410MPa

-40℃冲击功 ≥34J 45-52J

壁厚公差 ±1.5mm ±0.8mm

(2)无损检测

相控阵超声(PAUT):检出Φ1mm当量缺陷

三维X射线断层扫描(CT):孔隙率<0.2%

7. 工业化应用案例

核电压力容器筒体锻件(SA-508 Gr.3):

指标传统锻造等温精密模锻提升效果

材料利用率 51% 83% +63%

性能均匀性 ±12% ±5% +58%

生产周期 45天 22天 -51%

疲劳寿命 1.2×10⁶ 3.5×10⁶ +192%

8. 技术发展方向

智能锻造系统:

数字孪生平台实现实时工艺修正(响应时间<10ms)

新型模具材料:

开发纳米晶WC-Co模具(预期寿命提升3倍)

绿色制造:

余热回收发电(节能≥25%)

该工艺可使大型筒体锻件的尺寸精度达到IT7级,材料利用率提升至80%以上,特别适用于核电、航天等高端领域。建议优先开发Φ5000mm以上超大型筒体的成套技术,并制定《等温精密模锻筒体技术规范》行业标准。下一步需攻克异种材料复合筒体的等温成形难题。